摘要:文中介绍了T23钢的化学成分和物理性能,着重分析了该钢的焊接性能和工艺参数对焊接接头冲击性能的影响,拟定三种焊接工艺进行评定试验,通过焊接工艺试验得出了合乎要求的焊接工艺,对于焊接这类钢材有一定的实际指导意义。

关键词:超临界机组;T23钢;焊接性

0 引言

T23(07Cr2MoW2VNbB)钢是在T22(12Cr2Mo)钢的基础上加入W,减少了Mo,把碳含量降低到0.04-010%,并限制S、P等杂质含量,钢中还添加少量的V、Nb、N和B等微合金元素,经过正火和高温回火处理后,就可获得良好的综合性能,600℃时的强度比T22高93%,与钢102(12Cr2MoWVTiB)相当,但由于C含量降低,加工性能和焊接性能优于钢102,在一些情况下焊前可不预热,焊后可不热处理。可作为USC水冷壁和壁温小于等于600℃的过热器、再热器管。

由于T23钢是国内近几年才开始应用的新钢材,在陕西电厂焊接应用是首次,加之国内T23钢的焊接工艺不太一致,因此根据DL/T868《焊接工艺评定规程》和大唐韩城第二发电厂2×600MW屏式过热器管道焊接的要求,对该钢材进行焊接工艺试验,力求取得合乎要求的最佳焊接工艺。

1 T23钢的性能

T23钢和钢102的化学成分和力学性能分别见表1和表2,可以看出,T23具有低的含C量以及S、P含量,具有微量的Nb、Al、N、B和较低的V含量,这些元素是对钢进行微合金化处理的目的来加入的。力学性能方面T23具有较高的Б0.2和明显优越的冲击韧度,其高温蠕变强度明显高于传统的铁素体耐热钢,同时它还具有高的韧度和塑性。

2 T23钢的焊接性分析

由于T23含碳量较低,其焊接性远优于T22、钢102,并且它对冷裂纹敏感性很低,有关试验证明T23钢无裂纹倾向预热温度为室温20℃,而T22、钢102的无裂纹倾向预热温度为300℃,根据这个结果,焊接薄壁、小径管锅炉受热面管时,若环境温度在20℃以上,就可以不做焊前预热。根据有关资料介绍T23钢在600-770℃温度范围具有一定的再热裂纹倾向,因此在对T23钢进行焊后热处理时须谨慎,尽量减少在敏感温度的停留时间,或者尽量不对T23钢进行焊后热处理。

T23钢具有焊缝韧性低以及焊缝韧性对焊接工艺参数敏感的特点。采用全氩弧焊和手工电弧焊得到焊接接头冲击韧性是不一样的,根据有关试验焊接厚度为15mm的T23钢,若用GTAW方法焊接,即使在焊态下它的韧性也是优良的,在0℃的韧度还在200J/cm2以上,它的脆性转变在-10℃左右。而采用焊条电弧焊焊接的焊缝,在焊后热处理前,室温下韧度仅为30J/cm2 左右,只有经过热处理后,才达到100J/cm2以上,这些数据说明,用SMAW方法焊接的焊缝必须经过热处理以后才能使其韧度达到较高的水平。而全部采用GTAW方法焊接,接头韧度较高,可以满足要求,还可以免去对构件进行焊后热处理,简化了焊接工艺。

3 T23钢的焊接工艺评定

为了保证该钢的焊接质量,制定合理的焊接工艺,按照DL/T868的要求对该钢进行了工艺评定。

3.1焊接评定材料

选用管道规格为φ44.5×7×200mm,焊接方法采用GTAW,焊丝采用德国伯乐蒂森公司生产的UninIP/T23,规格φ2.4mm。

3.2焊接评定方案

根据该钢材的焊接性分析,拟定三种评定方案进行试验,每种试验焊接三个试样。

第一种方案:焊前不预热,焊后不进行热处理。层间温度控制在20-100℃

第二种方案:焊前预热100-150℃,焊后缓慢冷却。层间温度控制在20-100℃

第三种方案:焊前预热100-150℃,层间温度控制在100-200℃,焊后冷却至室温后进行720±10℃高温回火处理,恒温30min,升降温速度≤300℃/h。

3.3焊接工艺规范

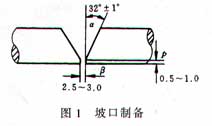

3.3.1采用全氩弧焊工艺,坡口采用V型坡口,具体尺寸见图1所示:

3.3.2焊接工艺评定

根据焊接工艺评定规程的要求,焊接位置:水平固定(5G)和垂直固定(2G)。

3.3.3焊前准备

GTAW焊丝焊前用砂纸除去焊丝表面水、油、锈等赃物露出金属光泽,用角向磨光机对坡口附近内外壁15-20mm范围内清除干净水、油、锈等污物,直至露出金属光泽。

为了避免根部焊缝氧化,背面须充氩保护,氩气流量控制在6-9L/min。试验环境温度为20-25℃,相对湿度<60%。焊接设备为ZX7-400STG高频引弧电焊机。对于需要预热的试件采用氧乙炔火焰预热100-150℃,数字电子测温仪测量温度,焊接工艺参数见表3。

第三种方案加热曲线图见图2

3.4焊接工艺试验结果分析

采用RT检验所有试样全部合格,按照DL/T868规程的规定对水平和垂直固定各加工一组拉伸(2件)、弯曲(面弯2个,背弯2个)、焊缝冲击试样3个、热影响区3个(冲击试样尺寸为55×5×10mm),分别进行了力学性能试验,结果列于表4、表5、表6。

三种焊接方案硬度试验结果见表7

金相组织分别是:

第一、二种方案的焊缝组织均为粒状贝氏体,第三种方案的组织为回火贝氏体。

通过上述试验结果分析,三种方案的拉伸、弯曲、硬度都能满足合格要求,但冲击功差别较大,其中第一种方案中不预热不热处理5G位置焊接工艺和第二种方案预热缓冷工艺的冲击功均为不合格,冲击功均小于T23 要求的最低冲击功41J。第一种方案中的2G和第三种方案的冲击功均合格。由于第一种方案5G采用传统多层单道工艺焊焊接,焊接热输入较大,导致焊缝冲击韧性下降,而2G位置焊采用了多层多道焊,道与道之间,层与层之间,热输入相差较小、因而冲击韧性较好。第二种方案由于焊后立即缓冷,焊缝的组织没有完全转变为贝氏体,导致焊缝冲击韧性下降,这一点同传统的低合金耐热钢不同。第三种方案由于焊后进行了高温回火处理,焊缝的组织得到一定改善,消除了焊接应力,因此它的冲击韧性高。

综上所述,我们对第一种焊接方案5G位置焊决定采用多层多道焊焊接,重新焊接一组试样,并进行冲击试验,结果全部合格,具体见表8。

4 结 论

(1)小径管T23钢壁厚小于10mm,,采用全氩弧焊,环境温度在20℃以上焊接时,焊前不需预热,焊后不需热处理,焊接时,要采用多层多道焊,控制层间温度在20-100℃内,严格控制焊接线能量,可以获得良好的焊接接头。

(2)当环境温度在20℃以下焊接T23钢时,焊前须预热100-150℃,控制层间温度在100-200℃内,严格控制焊接线能量,焊后冷却到室温完成贝氏体的转变以后,再进行720±10℃高温回火处理,可以获得良好的焊接接头。